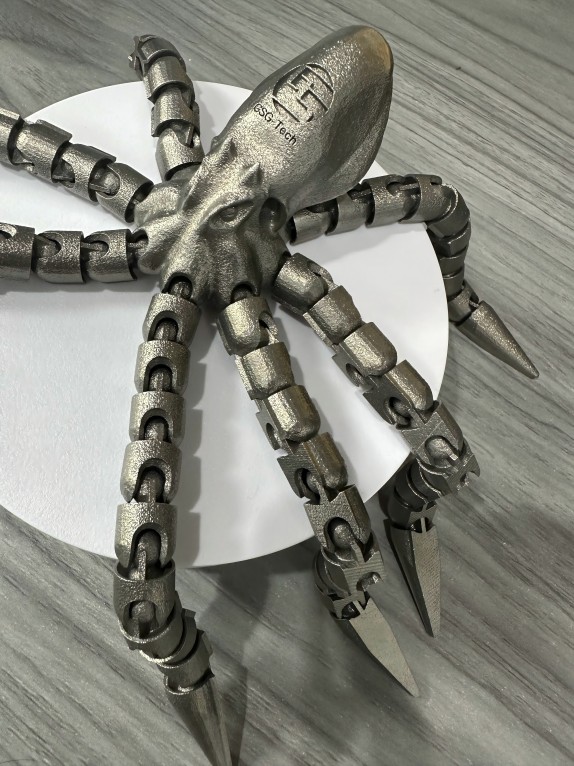

Haufinyane tjena, re entse pontšo ea tšepeKhatiso ea 3D, 'me re e phethetse ka katleho haholo, kahoo tšepe ke engKhatiso ea 3D? Melemo le mathata a eona ke afe?

Khatiso ea Metal 3D ke theknoloji ea tlhahiso ea tlatsetso e hahang lintho tse mahlakore a mararo ka ho eketsa lisebelisoa tsa tšepe ka lera. Mona ke kenyelletso e qaqileng ea khatiso ea tšepe ea 3D:

Molao-motheo oa theknoloji

Selectional laser sintering (SLS) : Tšebeliso ea matla a matla a laser libalaka ho khetha ho qhibiliha le li-powders tsa tšepe tsa sinter, ho futhumatsa thepa ea phofo ho mocheso o fokolang ka tlase ho ntlha ea eona ea ho qhibiliha, e le hore maqhama a metallurgical pakeng tsa likaroloana tsa phofo a thehoe, kahoo a hahe ntho lera ka lera. Ts'ebetsong ea khatiso, lesela le ts'oanang la phofo la tšepe le qala ho beoa sethaleng sa khatiso, ebe lebone la laser le lekola phofo ho ea ka sebopeho sa karolo e ka holimo ea ntho, e le hore phofo e hlahlobiloeng e qhibilihe ebe e tiisa hammoho, kamora ho phethoa ha lera la khatiso, sethala se theolela sebaka se itseng, ebe se hasa lesela le lecha la phofo, pheta ntho e ka holimo ho fihlela khatiso eohle e hatisoa.

Selectional Laser Melting (SLM) : Ho tšoana le SLS, empa ka matla a phahameng a laser, phofo ea tšepe e ka qhibiliha ka ho feletseng ho etsa sebopeho se teteaneng, ho ka fumanoa matla a phahameng le thepa e ntle ea mochine, 'me matla le ho nepahala ha likarolo tsa tšepe tse hatisitsoeng li phahame, li haufi kapa li feta likarolo tse hlahisoang ke mokhoa oa setso oa tlhahiso. E loketse ho etsa likarolo sebakeng sa sefofane, lisebelisoa tsa bongaka le likarolo tse ling tse hlokang ho nepahala le ts'ebetso e phahameng.

Electron beam melting (EBM) : Tšebeliso ea maballo a elektrone e le mohloli oa matla a ho qhibilihisa phofo ea tšepe. Sefate sa elektronike se na le litšobotsi tsa matla a phahameng a matla le lebelo le phahameng la ho hlahloba, le ka qhibilihisang phofo ea tšepe ka potlako le ho ntlafatsa katleho ea khatiso. Ho hatisa sebakeng sa vacuum ho ka qoba ho itšoara ha lisebelisoa tsa tšepe tse nang le oksijene nakong ea khatiso, e loketseng ho hatisa motsoako oa titanium, alloy e thehiloeng ho nickel le lisebelisoa tse ling tsa tšepe tse nang le maikutlo a oksijene, tse atisang ho sebelisoa sebakeng sa sefofane, lisebelisoa tsa bongaka le masimo a mang a phahameng.

Metal material extrusion (ME) : Mokhoa oa ho etsa lintho tse entsoeng ka thepa ea thepa, ka hlooho ea extrusion ho ntša thepa ea tšepe ka mokhoa oa silika kapa peista, 'me ka nako e ts'oanang ho futhumatsa le ho phekola, e le ho finyella lera ka ho bokella ho bokelloa ha lera. Ha ho bapisoa le theknoloji ea laser melting, litšenyehelo tsa matsete li tlase, li fetoha habonolo ebile li bonolo, haholo-holo tse loketseng nts'etsopele ea pele tikolohong ea liofisi le tikoloho ea indasteri.

Lisebelisoa tse tloaelehileng

Titanium alloy: e na le melemo ea matla a phahameng, letsoalo le tlase, ho hanyetsa kutu le biocompatibility, e sebelisoang haholo sebakeng sa sefofane, lisebelisoa tsa bongaka, likoloi le masimo a mang, joalo ka mahare a enjine ea sefofane, manonyeletso a maiketsetso le likarolo tse ling tsa tlhahiso.

Ts'epe e sa hloekang: e na le khanyetso e ntle ea kutu, thepa ea mochini le thepa ea ts'ebetso, e theko e tlase haholo, ke e 'ngoe ea lisebelisoa tse sebelisoang hangata khatisong ea tšepe ea 3D, e ka sebelisoa ho etsa likarolo tse fapaneng tsa mochini, lisebelisoa, lisebelisoa tsa bongaka joalo-joalo.

Aluminium alloy: matla a tlase, matla a phahameng, conductivity e ntle ea mocheso, e loketseng ho etsa likarolo tse nang le litlhoko tse phahameng tsa boima ba 'mele, joalo ka cylinder block cylinder block, likarolo tsa sebopeho sa sefofane, jj.

Alloy e thehiloeng ho nickel: e nang le matla a phahameng a mocheso o phahameng, ho hanyetsa kutu le ho hanyetsa oxidation, hangata e sebelisoa ha ho etsoa likarolo tsa mocheso o phahameng joalo ka lienjine tsa lifofane le li-turbine tsa khase.

molemo

Tekanyo e phahameng ea tokoloho ea moralo: Bokhoni ba ho fihlela tlhahiso ea libopeho le meaho e rarahaneng, joalo ka meaho ea lattice, meaho e ntlafalitsoeng ea topologically, joalo-joalo, e thata kapa e sa khoneheng ho e fihlela lits'ebetsong tsa setso tsa tlhahiso, e fana ka sebaka se seholo sa boqapi bakeng sa moralo oa sehlahisoa, mme se ka hlahisa likarolo tse bobebe, tse sebetsang hantle haholo.

Fokotsa palo ea likarolo: likarolo tse ngata li ka kopanngoa ka kakaretso, ho fokotsa ts'ebetso ea ho kopanya le ho kopanya pakeng tsa likarolo, ho ntlafatsa katleho ea tlhahiso, ho fokotsa litšenyehelo, empa hape ho ntlafatsa ho tšepahala le botsitso ba sehlahisoa.

Prototyping e potlakileng: E ka hlahisa mohlala oa sehlahisoa ka nako e khuts'oane, ea potlakisa potoloho ea nts'etsopele ea sehlahisoa, ea fokotsa litšenyehelo tsa lipatlisiso le nts'etsopele, le ho thusa likhoebo ho tlisa lihlahisoa 'marakeng kapele.

Tlhahiso e ikhethileng: Ho latela litlhoko tsa bareki ka bomong, lihlahisoa tse ikhethang li ka etsoa ho fihlela litlhoko tse ikhethang tsa bareki ba fapaneng, tse loketseng li-implants tsa bongaka, mabenyane le masimo a mang a ikhethileng.

Moedi

Boleng bo bobe ba holim'a metsi: Bokaholimo ba likarolo tsa tšepe tse hatisitsoeng bo batla bo phahame, 'me ka mor'a ho phekoloa hoa hlokahala, tse kang ho sila, ho bentša, ho senya lehlabathe, joalo-joalo, ho ntlafatsa ho qeta holimo, ho eketsa litšenyehelo tsa tlhahiso le nako.

Litšitiso tse ka hare: ho ka 'na ha e-ba le mefokolo ea ka hare e kang li-pores, likaroloana tse sa kopanngoang, le motsoako o sa fellang nakong ea khatiso, e amang thepa ea mochine oa likarolo, haholo-holo ha ho sebelisoa mojaro o phahameng le mojaro oa cyclic, ho hlokahala ho fokotsa ho hlaha ha bokooa ba ka hare ka ho ntlafatsa mekhoa ea ho hatisa le ho sebelisa mekhoa e nepahetseng ea ka mor'a ts'ebetso.

Mefokolo ea lintho tse bonahalang: Le hoja mefuta ea lisebelisoa tsa khatiso ea tšepe ea 3D e ntse e eketseha, ho ntse ho e-na le mefokolo e itseng ea thepa ha e bapisoa le mekhoa ea khale ea tlhahiso, 'me lisebelisoa tse ling tsa tšepe tse sebetsang hantle li thata ho hatisa le theko e phahameng.

Litšenyehelo tsa litšenyehelo: Litsenyehelo tsa lisebelisoa tsa khatiso tsa tšepe tsa 3D le lisebelisoa li batla li phahame 'me lebelo la khatiso le lieha, le sa theko e tlaase joaloka mekhoa ea tlhahiso ea setso bakeng sa tlhahiso e kholo,' me hona joale e loketse haholo-holo bakeng sa batch e nyenyane, tlhahiso e hlophisitsoeng le libaka tse nang le ts'ebetso e phahameng ea sehlahisoa le litlhoko tsa boleng.

Ho rarahana ha tekheniki: Khatiso ea Metal 3D e kenyelletsa mekhoa e rarahaneng ea ts'ebetso le taolo ea ts'ebetso, e hlokang basebetsi ba litsebi le tšehetso ea tekheniki, mme e hloka boemo bo phahameng ba tekheniki le boiphihlelo ba basebetsi.

Sebaka sa kopo

Aerospace: E sebelisetsoa ho etsa li-blades tsa aero-engine, li-turbine discs, mehaho ea mapheo, likarolo tsa sathelaete, joalo-joalo, tse ka fokotsang boima ba likarolo, ho ntlafatsa ts'ebetso ea mafura, ho fokotsa litšenyehelo tsa tlhahiso, le ho netefatsa ts'ebetso e phahameng le ho tšepahala ha likarolo.

Koloi: Etsa li-cylinder block cylinder block, khetla ea phetisetso, likarolo tse bobebe tsa sebopeho, joalo-joalo, ho fihlela moralo o bobebe oa likoloi, ho ntlafatsa moruo oa mafura le ts'ebetso.

Bongaka: Ho hlahisoa ha lisebelisoa tsa bongaka, manonyeletso a maiketsetso, li-orthotics tsa meno, lisebelisoa tsa bongaka tse kentsoeng, joalo-joalo, ho ea ka phapang ea batho ka bomong ea tlhahiso ea bakuli, ho ntlafatsa ho tšoaneleha ha lisebelisoa tsa bongaka le litlamorao tsa kalafo.

Ho hlahisa hlobo: Ho etsa liforomo tsa ente, liforomo tsa die casting, joalo-joalo, ho khutsufatsa potoloho ea tlhahiso ea hlobo, ho fokotsa litšenyehelo, ho ntlafatsa ho nepahala le ho rarahana ha hlobo.

Electronics: Ho etsa li-radiator, likhetla, liboto tsa potoloho tsa lisebelisoa tsa elektroniki, joalo-joalo, ho fihlela tlhahiso e kopaneng ea meaho e rarahaneng, ho ntlafatsa ts'ebetso le phello ea mocheso oa lisebelisoa tsa elektroniki.

Mabenyane: Ho ea ka boqapi ba moqapi le litlhoko tsa bareki, mefuta e fapaneng ea mabenyane a ikhethang e ka etsoa ho ntlafatsa katleho ea tlhahiso le ho iketsetsa sehlahisoa.

Nako ea poso: Nov-22-2024